ವಿಶೇಷ ಭೌತಿಕ ಮತ್ತು ರಾಸಾಯನಿಕ ಗುಣಲಕ್ಷಣಗಳೊಂದಿಗೆ, ಕಾಯೋಲಿನ್ ಪಿಂಗಾಣಿ, ಕಾಗದ ತಯಾರಿಕೆ, ರಬ್ಬರ್, ಪ್ಲಾಸ್ಟಿಕ್ಗಳು, ವಕ್ರೀಭವನಗಳು, ಪೆಟ್ರೋಲಿಯಂ ಸಂಸ್ಕರಣೆ ಮತ್ತು ಇತರ ಕೈಗಾರಿಕಾ ಮತ್ತು ಕೃಷಿ ಮತ್ತು ರಾಷ್ಟ್ರೀಯ ರಕ್ಷಣಾ ಅತ್ಯಾಧುನಿಕ ತಂತ್ರಜ್ಞಾನ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಅನಿವಾರ್ಯ ಲೋಹವಲ್ಲದ ಖನಿಜ ಸಂಪನ್ಮೂಲವಾಗಿದೆ. ಕಾಯೋಲಿನ್ ನ ಬಿಳುಪು ಅದರ ಅಪ್ಲಿಕೇಶನ್ ಮೌಲ್ಯದ ಪ್ರಮುಖ ಸೂಚಕವಾಗಿದೆ.

ಕಾಯೋಲಿನ್ ಬಿಳಿಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವ ಅಂಶಗಳು

ಕಾಯೋಲಿನ್ ಒಂದು ರೀತಿಯ ಸೂಕ್ಷ್ಮ-ಧಾನ್ಯದ ಜೇಡಿಮಣ್ಣು ಅಥವಾ ಜೇಡಿಮಣ್ಣಿನ ಬಂಡೆಯಾಗಿದ್ದು, ಮುಖ್ಯವಾಗಿ ಕಯೋಲಿನೈಟ್ ಖನಿಜಗಳಿಂದ ಕೂಡಿದೆ. ಇದರ ಸ್ಫಟಿಕ ರಾಸಾಯನಿಕ ಸೂತ್ರವು 2SiO2 · Al2O3 · 2H2O ಆಗಿದೆ. ಅಲ್ಪ ಪ್ರಮಾಣದ ಜೇಡಿಮಣ್ಣಿನಲ್ಲದ ಖನಿಜಗಳೆಂದರೆ ಸ್ಫಟಿಕ ಶಿಲೆ, ಫೆಲ್ಡ್ಸ್ಪಾರ್, ಕಬ್ಬಿಣದ ಖನಿಜಗಳು, ಟೈಟಾನಿಯಂ, ಅಲ್ಯೂಮಿನಿಯಂ ಹೈಡ್ರಾಕ್ಸೈಡ್ ಮತ್ತು ಆಕ್ಸೈಡ್ಗಳು, ಸಾವಯವ ವಸ್ತುಗಳು, ಇತ್ಯಾದಿ.

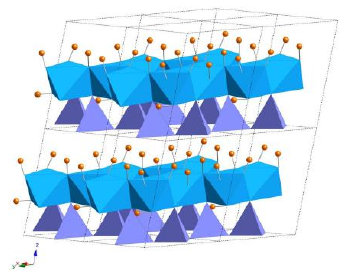

ಕಾಯೋಲಿನ್ ನ ಸ್ಫಟಿಕದ ರಚನೆ

ಕಾಯೋಲಿನ್ನಲ್ಲಿನ ಕಲ್ಮಶಗಳ ಸ್ಥಿತಿ ಮತ್ತು ಸ್ವಭಾವದ ಪ್ರಕಾರ, ಕಾಯೋಲಿನ್ನ ಬಿಳುಪು ಕಡಿಮೆಯಾಗಲು ಕಾರಣವಾಗುವ ಕಲ್ಮಶಗಳನ್ನು ಮೂರು ವರ್ಗಗಳಾಗಿ ವಿಂಗಡಿಸಬಹುದು: ಸಾವಯವ ಇಂಗಾಲ; Fe, Ti, V, Cr, Cu, Mn, ಇತ್ಯಾದಿಗಳಂತಹ ಪಿಗ್ಮೆಂಟ್ ಅಂಶಗಳು; ಡಾರ್ಕ್ ಖನಿಜಗಳು, ಬಯೋಟೈಟ್, ಕ್ಲೋರೈಟ್, ಇತ್ಯಾದಿ. ಸಾಮಾನ್ಯವಾಗಿ, ಕಯೋಲಿನ್ನಲ್ಲಿರುವ V, Cr, Cu, Mn ಮತ್ತು ಇತರ ಅಂಶಗಳ ವಿಷಯವು ಚಿಕ್ಕದಾಗಿದೆ, ಇದು ಬಿಳಿಯ ಮೇಲೆ ಕಡಿಮೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಕಬ್ಬಿಣ ಮತ್ತು ಟೈಟಾನಿಯಂನ ಖನಿಜ ಸಂಯೋಜನೆ ಮತ್ತು ಅಂಶವು ಕಾಯೋಲಿನ್ ಬಿಳಿಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವ ಮುಖ್ಯ ಅಂಶಗಳಾಗಿವೆ. ಅವುಗಳ ಅಸ್ತಿತ್ವವು ಕಾಯೋಲಿನ್ನ ನೈಸರ್ಗಿಕ ಬಿಳಿಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವುದಿಲ್ಲ, ಆದರೆ ಅದರ ಕ್ಯಾಲ್ಸಿನ್ಡ್ ಬಿಳಿಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ನಿರ್ದಿಷ್ಟವಾಗಿ ಹೇಳುವುದಾದರೆ, ಕಬ್ಬಿಣದ ಆಕ್ಸೈಡ್ನ ಉಪಸ್ಥಿತಿಯು ಜೇಡಿಮಣ್ಣಿನ ಬಣ್ಣದ ಮೇಲೆ ಋಣಾತ್ಮಕ ಪರಿಣಾಮವನ್ನು ಬೀರುತ್ತದೆ ಮತ್ತು ಅದರ ಹೊಳಪು ಮತ್ತು ಬೆಂಕಿಯ ಪ್ರತಿರೋಧವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಮತ್ತು ಐರನ್ ಆಕ್ಸೈಡ್ನ ಆಕ್ಸೈಡ್, ಹೈಡ್ರಾಕ್ಸೈಡ್ ಮತ್ತು ಹೈಡ್ರೀಕರಿಸಿದ ಆಕ್ಸೈಡ್ ಪ್ರಮಾಣವು 0.4% ಆಗಿದ್ದರೂ ಸಹ, ಮಣ್ಣಿನ ಕೆಸರು ಕೆಂಪು ಬಣ್ಣವನ್ನು ಹಳದಿ ಬಣ್ಣಕ್ಕೆ ನೀಡಲು ಸಾಕು. ಈ ಕಬ್ಬಿಣದ ಆಕ್ಸೈಡ್ಗಳು ಮತ್ತು ಹೈಡ್ರಾಕ್ಸೈಡ್ಗಳು ಹೆಮಟೈಟ್ (ಕೆಂಪು), ಮ್ಯಾಗ್ಮೈಟ್ (ಕೆಂಪು-ಕಂದು), ಗೊಥೈಟ್ (ಕಂದು ಹಳದಿ), ಲಿಮೋನೈಟ್ (ಕಿತ್ತಳೆ), ಹೈಡ್ರೀಕರಿಸಿದ ಐರನ್ ಆಕ್ಸೈಡ್ (ಕಂದು ಕೆಂಪು) ಇತ್ಯಾದಿ ಆಗಿರಬಹುದು. ಕಬ್ಬಿಣದ ಕಲ್ಮಶಗಳನ್ನು ತೆಗೆದುಹಾಕುವುದು ಎಂದು ಹೇಳಬಹುದು. ಕಾಯೋಲಿನ್ನ ಉತ್ತಮ ಬಳಕೆಯಲ್ಲಿ ಕಾಯೋಲಿನ್ ಅತ್ಯಂತ ಪ್ರಮುಖ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ.

ಕಬ್ಬಿಣದ ಅಂಶದ ಸಂಭವಿಸುವಿಕೆಯ ಸ್ಥಿತಿ

ಕಾಯೋಲಿನ್ನಲ್ಲಿ ಕಬ್ಬಿಣದ ಸಂಭವಿಸುವಿಕೆಯ ಸ್ಥಿತಿಯು ಕಬ್ಬಿಣವನ್ನು ತೆಗೆದುಹಾಕುವ ವಿಧಾನವನ್ನು ನಿರ್ಧರಿಸುವ ಮುಖ್ಯ ಅಂಶವಾಗಿದೆ. ಹೆಚ್ಚಿನ ಸಂಖ್ಯೆಯ ಅಧ್ಯಯನಗಳು ಕಾಯೋಲಿನ್ನಲ್ಲಿ ಸೂಕ್ಷ್ಮ ಕಣಗಳ ರೂಪದಲ್ಲಿ ಸ್ಫಟಿಕದಂತಹ ಕಬ್ಬಿಣವನ್ನು ಬೆರೆಸಲಾಗುತ್ತದೆ ಎಂದು ನಂಬುತ್ತಾರೆ, ಆದರೆ ಅಸ್ಫಾಟಿಕ ಕಬ್ಬಿಣವನ್ನು ಕಾಯೋಲಿನ್ ಸೂಕ್ಷ್ಮ ಕಣಗಳ ಮೇಲ್ಮೈಯಲ್ಲಿ ಲೇಪಿಸಲಾಗುತ್ತದೆ. ಪ್ರಸ್ತುತ, ಕಾಯೋಲಿನ್ನಲ್ಲಿ ಕಬ್ಬಿಣದ ಸಂಭವದ ಸ್ಥಿತಿಯನ್ನು ಮನೆಯಲ್ಲಿ ಮತ್ತು ವಿದೇಶದಲ್ಲಿ ಎರಡು ವಿಧಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ: ಒಂದು ಕಯೋಲಿನೈಟ್ ಮತ್ತು ಸಹಾಯಕ ಖನಿಜಗಳಲ್ಲಿದೆ (ಉದಾಹರಣೆಗೆ ಮೈಕಾ, ಟೈಟಾನಿಯಂ ಡೈಆಕ್ಸೈಡ್ ಮತ್ತು ಇಲೈಟ್), ಇದನ್ನು ರಚನಾತ್ಮಕ ಕಬ್ಬಿಣ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ; ಇತರವು ಸ್ವತಂತ್ರ ಕಬ್ಬಿಣದ ಖನಿಜಗಳ ರೂಪದಲ್ಲಿದೆ, ಇದನ್ನು ಮುಕ್ತ ಕಬ್ಬಿಣ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ (ಮೇಲ್ಮೈ ಕಬ್ಬಿಣ, ಸೂಕ್ಷ್ಮ-ಧಾನ್ಯದ ಸ್ಫಟಿಕದ ಕಬ್ಬಿಣ ಮತ್ತು ಅಸ್ಫಾಟಿಕ ಕಬ್ಬಿಣ ಸೇರಿದಂತೆ).

ಕಬ್ಬಿಣದ ತೆಗೆದುಹಾಕುವಿಕೆ ಮತ್ತು ಕಾಯೋಲಿನ್ ಅನ್ನು ಬಿಳಿಮಾಡುವ ಮೂಲಕ ತೆಗೆದುಹಾಕಲಾದ ಕಬ್ಬಿಣವು ಉಚಿತ ಕಬ್ಬಿಣವಾಗಿದೆ, ಮುಖ್ಯವಾಗಿ ಮ್ಯಾಗ್ನೆಟೈಟ್, ಹೆಮಟೈಟ್, ಲಿಮೋನೈಟ್, ಸೈಡರೈಟ್, ಪೈರೈಟ್, ಇಲ್ಮೆನೈಟ್, ಜರೋಸೈಟ್ ಮತ್ತು ಇತರ ಖನಿಜಗಳು; ಹೆಚ್ಚಿನ ಕಬ್ಬಿಣವು ಹೆಚ್ಚು ಚದುರಿದ ಕೊಲೊಯ್ಡಲ್ ಲಿಮೋನೈಟ್ ರೂಪದಲ್ಲಿ ಅಸ್ತಿತ್ವದಲ್ಲಿದೆ, ಮತ್ತು ಸಣ್ಣ ಪ್ರಮಾಣದಲ್ಲಿ ಗೋಳಾಕಾರದ, ಅಸಿಕ್ಯುಲರ್ ಮತ್ತು ಅನಿಯಮಿತ ಗೋಥೈಟ್ ಮತ್ತು ಹೆಮಟೈಟ್ ರೂಪದಲ್ಲಿದೆ.

ಕಾಯೋಲಿನ್ ಕಬ್ಬಿಣವನ್ನು ತೆಗೆಯುವುದು ಮತ್ತು ಬಿಳಿಮಾಡುವ ವಿಧಾನ

ನೀರಿನ ಪ್ರತ್ಯೇಕತೆ

ಈ ವಿಧಾನವನ್ನು ಮುಖ್ಯವಾಗಿ ಸ್ಫಟಿಕ ಶಿಲೆ, ಫೆಲ್ಡ್ಸ್ಪಾರ್ ಮತ್ತು ಅಭ್ರಕದಂತಹ ಹಾನಿಕಾರಕ ಖನಿಜಗಳನ್ನು ಮತ್ತು ಕಲ್ಲಿನ ಅವಶೇಷಗಳಂತಹ ಒರಟಾದ ಕಲ್ಮಶಗಳನ್ನು ಮತ್ತು ಕೆಲವು ಕಬ್ಬಿಣ ಮತ್ತು ಟೈಟಾನಿಯಂ ಖನಿಜಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ಬಳಸಲಾಗುತ್ತದೆ. ಕಾಯೋಲಿನ್ಗೆ ಸಮಾನ ಸಾಂದ್ರತೆ ಮತ್ತು ಕರಗುವಿಕೆಯೊಂದಿಗೆ ಅಶುದ್ಧ ಖನಿಜಗಳನ್ನು ತೆಗೆದುಹಾಕಲಾಗುವುದಿಲ್ಲ, ಮತ್ತು ಬಿಳಿಯ ಸುಧಾರಣೆಯು ತುಲನಾತ್ಮಕವಾಗಿ ಸ್ಪಷ್ಟವಾಗಿಲ್ಲ, ಇದು ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ಕಾಯೋಲಿನ್ ಅದಿರುಗಳ ಶುದ್ಧೀಕರಣ ಮತ್ತು ಬಿಳಿಮಾಡುವಿಕೆಗೆ ಸೂಕ್ತವಾಗಿದೆ.

ಮ್ಯಾಗ್ನೆಟಿಕ್ ಬೇರ್ಪಡಿಕೆ

ಕಾಯೋಲಿನ್ನಲ್ಲಿರುವ ಕಬ್ಬಿಣದ ಖನಿಜ ಕಲ್ಮಶಗಳು ಸಾಮಾನ್ಯವಾಗಿ ದುರ್ಬಲ ಕಾಂತೀಯವಾಗಿರುತ್ತವೆ. ಪ್ರಸ್ತುತ, ಹೆಚ್ಚಿನ ಗ್ರೇಡಿಯಂಟ್ ಬಲವಾದ ಮ್ಯಾಗ್ನೆಟಿಕ್ ಬೇರ್ಪಡಿಕೆ ವಿಧಾನವನ್ನು ಮುಖ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ, ಅಥವಾ ದುರ್ಬಲ ಕಾಂತೀಯ ಖನಿಜಗಳನ್ನು ಹುರಿದ ನಂತರ ಬಲವಾದ ಮ್ಯಾಗ್ನೆಟಿಕ್ ಐರನ್ ಆಕ್ಸೈಡ್ ಆಗಿ ಪರಿವರ್ತಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರ ಸಾಮಾನ್ಯ ಮ್ಯಾಗ್ನೆಟಿಕ್ ಬೇರ್ಪಡಿಕೆ ವಿಧಾನದಿಂದ ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ.

ವರ್ಟಿಕಲ್ ರಿಂಗ್ ಹೈ ಗ್ರೇಡಿಯಂಟ್ ಮ್ಯಾಗ್ನೆಟಿಕ್ ವಿಭಜಕ

ವಿದ್ಯುತ್ಕಾಂತೀಯ ಸ್ಲರಿಗಾಗಿ ಹೆಚ್ಚಿನ ಗ್ರೇಡಿಯಂಟ್ ಮ್ಯಾಗ್ನೆಟಿಕ್ ವಿಭಜಕ

ಕಡಿಮೆ ತಾಪಮಾನದ ಸೂಪರ್ ಕಂಡಕ್ಟಿಂಗ್ ಮ್ಯಾಗ್ನೆಟಿಕ್ ವಿಭಜಕ

ತೇಲುವ ವಿಧಾನ

ಪ್ರಾಥಮಿಕ ಮತ್ತು ಮಾಧ್ಯಮಿಕ ನಿಕ್ಷೇಪಗಳಿಂದ ಕಾಯೋಲಿನ್ ಚಿಕಿತ್ಸೆಗಾಗಿ ಫ್ಲೋಟೇಶನ್ ವಿಧಾನವನ್ನು ಅನ್ವಯಿಸಲಾಗಿದೆ. ತೇಲುವಿಕೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಕಯೋಲಿನೈಟ್ ಮತ್ತು ಮೈಕಾ ಕಣಗಳನ್ನು ಬೇರ್ಪಡಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಶುದ್ಧೀಕರಿಸಿದ ಉತ್ಪನ್ನಗಳು ಹಲವಾರು ಸೂಕ್ತವಾದ ಕೈಗಾರಿಕಾ ದರ್ಜೆಯ ಕಚ್ಚಾ ವಸ್ತುಗಳಾಗಿವೆ. ಕಯೋಲಿನೈಟ್ ಮತ್ತು ಫೆಲ್ಡ್ಸ್ಪಾರ್ನ ಆಯ್ದ ತೇಲುವಿಕೆಯನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ನಿಯಂತ್ರಿತ pH ನೊಂದಿಗೆ ಸ್ಲರಿಯಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ.

ಕಡಿತ ವಿಧಾನ

ಕಡಿತ ವಿಧಾನವೆಂದರೆ ಕಬ್ಬಿಣದ ಕಲ್ಮಶಗಳನ್ನು (ಉದಾಹರಣೆಗೆ ಹೆಮಟೈಟ್ ಮತ್ತು ಲಿಮೋನೈಟ್) ಕಯೋಲಿನ್ನ ಟ್ರಿವಲೆಂಟ್ ಸ್ಟೇಟ್ನಲ್ಲಿ ಕರಗುವ ಬೈವೇಲೆಂಟ್ ಕಬ್ಬಿಣದ ಅಯಾನುಗಳಿಗೆ ಕಡಿಮೆ ಮಾಡಲು ಕಡಿಮೆಗೊಳಿಸುವ ಏಜೆಂಟ್ ಅನ್ನು ಬಳಸುವುದು, ಇದನ್ನು ಶೋಧನೆ ಮತ್ತು ತೊಳೆಯುವ ಮೂಲಕ ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ. ಕೈಗಾರಿಕಾ ಕಾಯೋಲಿನ್ನಿಂದ Fe3+ ಕಲ್ಮಶಗಳನ್ನು ತೆಗೆದುಹಾಕುವುದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಭೌತಿಕ ತಂತ್ರಜ್ಞಾನ (ಮ್ಯಾಗ್ನೆಟಿಕ್ ಬೇರ್ಪಡಿಕೆ, ಆಯ್ದ ಫ್ಲೋಕ್ಯುಲೇಷನ್) ಮತ್ತು ರಾಸಾಯನಿಕ ಚಿಕಿತ್ಸೆಯನ್ನು ಆಮ್ಲೀಯ ಅಥವಾ ಕಡಿಮೆಗೊಳಿಸುವ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಸಂಯೋಜಿಸುವ ಮೂಲಕ ಸಾಧಿಸಲಾಗುತ್ತದೆ.

ಸೋಡಿಯಂ ಹೈಡ್ರೊಸಲ್ಫೈಟ್ (Na2S2O4), ಇದನ್ನು ಸೋಡಿಯಂ ಹೈಡ್ರೊಸಲ್ಫೈಟ್ ಎಂದೂ ಕರೆಯಲಾಗುತ್ತದೆ, ಇದು ಕಾಯೋಲಿನ್ನಿಂದ ಕಬ್ಬಿಣವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ಸೋರಿಕೆ ಮಾಡಲು ಪರಿಣಾಮಕಾರಿಯಾಗಿದೆ ಮತ್ತು ಪ್ರಸ್ತುತ ಕಾಯೋಲಿನ್ ಉದ್ಯಮದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಈ ವಿಧಾನವನ್ನು ಬಲವಾದ ಆಮ್ಲೀಯ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ (pH<3) ಕೈಗೊಳ್ಳಬೇಕು, ಇದರ ಪರಿಣಾಮವಾಗಿ ಹೆಚ್ಚಿನ ಕಾರ್ಯಾಚರಣೆಯ ವೆಚ್ಚಗಳು ಮತ್ತು ಪರಿಸರದ ಪ್ರಭಾವ. ಇದರ ಜೊತೆಗೆ, ಸೋಡಿಯಂ ಹೈಡ್ರೊಸಲ್ಫೈಟ್ನ ರಾಸಾಯನಿಕ ಗುಣಲಕ್ಷಣಗಳು ಅಸ್ಥಿರವಾಗಿದ್ದು, ವಿಶೇಷ ಮತ್ತು ದುಬಾರಿ ಸಂಗ್ರಹಣೆ ಮತ್ತು ಸಾರಿಗೆ ವ್ಯವಸ್ಥೆಗಳ ಅಗತ್ಯವಿರುತ್ತದೆ.

ಥಿಯೋರಿಯಾ ಡೈಆಕ್ಸೈಡ್: (NH2) 2CSO2, TD) ಪ್ರಬಲವಾದ ಕಡಿಮೆಗೊಳಿಸುವ ಏಜೆಂಟ್, ಇದು ಪ್ರಬಲವಾದ ಕಡಿಮೆಗೊಳಿಸುವ ಸಾಮರ್ಥ್ಯ, ಪರಿಸರ ಸ್ನೇಹಪರತೆ, ಕಡಿಮೆ ವಿಭಜನೆಯ ದರ, ಸುರಕ್ಷತೆ ಮತ್ತು ಬ್ಯಾಚ್ ಉತ್ಪಾದನೆಯ ಕಡಿಮೆ ವೆಚ್ಚದ ಪ್ರಯೋಜನಗಳನ್ನು ಹೊಂದಿದೆ. ಕೆಯೋಲಿನ್ನಲ್ಲಿ ಕರಗದ Fe3+ ಅನ್ನು TD ಮೂಲಕ ಕರಗುವ Fe2+ಗೆ ಇಳಿಸಬಹುದು.

ತರುವಾಯ, ಶೋಧನೆ ಮತ್ತು ತೊಳೆಯುವ ನಂತರ ಕಾಯೋಲಿನ್ನ ಬಿಳಿ ಬಣ್ಣವನ್ನು ಹೆಚ್ಚಿಸಬಹುದು. ಕೋಣೆಯ ಉಷ್ಣಾಂಶ ಮತ್ತು ತಟಸ್ಥ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಟಿಡಿ ಬಹಳ ಸ್ಥಿರವಾಗಿರುತ್ತದೆ. TD ಯ ಬಲವಾದ ಕಡಿತ ಸಾಮರ್ಥ್ಯವನ್ನು ಬಲವಾದ ಕ್ಷಾರತೆ (pH>10) ಅಥವಾ ತಾಪನ (T>70 ° C) ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಮಾತ್ರ ಪಡೆಯಬಹುದು, ಇದು ಹೆಚ್ಚಿನ ಕಾರ್ಯಾಚರಣೆಯ ವೆಚ್ಚ ಮತ್ತು ತೊಂದರೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಆಕ್ಸಿಡೀಕರಣ ವಿಧಾನ

ಆಕ್ಸಿಡೀಕರಣ ಚಿಕಿತ್ಸೆಯು ಓಝೋನ್, ಹೈಡ್ರೋಜನ್ ಪೆರಾಕ್ಸೈಡ್, ಪೊಟ್ಯಾಸಿಯಮ್ ಪರ್ಮಾಂಗನೇಟ್ ಮತ್ತು ಸೋಡಿಯಂ ಹೈಪೋಕ್ಲೋರೈಟ್ ಬಳಕೆಯನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ, ಇದು ಬಿಳುಪು ಸುಧಾರಿಸಲು ಹೊರಹೀರುವ ಕಾರ್ಬನ್ ಪದರವನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ. ದಪ್ಪವಾದ ಮಿತಿಮೀರಿದ ಅಡಿಯಲ್ಲಿ ಆಳವಾದ ಸ್ಥಳದಲ್ಲಿ ಕಾಯೋಲಿನ್ ಬೂದು ಬಣ್ಣದ್ದಾಗಿದೆ ಮತ್ತು ಕಾಯೋಲಿನ್ನಲ್ಲಿರುವ ಕಬ್ಬಿಣವು ಕಡಿಮೆ ಮಾಡುವ ಸ್ಥಿತಿಯಲ್ಲಿದೆ. ಓಝೋನ್ ಅಥವಾ ಸೋಡಿಯಂ ಹೈಪೋಕ್ಲೋರೈಟ್ನಂತಹ ಪ್ರಬಲ ಆಕ್ಸಿಡೈಸಿಂಗ್ ಏಜೆಂಟ್ಗಳನ್ನು ಬಳಸಿ ಕರಗದ FeS2 ಅನ್ನು ಪೈರೈಟ್ನಲ್ಲಿ ಕರಗುವ Fe2+ ಗೆ ಆಕ್ಸಿಡೀಕರಿಸಿ, ತದನಂತರ Fe2+ ಅನ್ನು ಸಿಸ್ಟಮ್ನಿಂದ ತೆಗೆದುಹಾಕಲು ತೊಳೆಯಿರಿ.

ಆಮ್ಲ ಸೋರಿಕೆ ವಿಧಾನ

ಕಾಯೋಲಿನ್ನಲ್ಲಿರುವ ಕರಗದ ಕಬ್ಬಿಣದ ಕಲ್ಮಶಗಳನ್ನು ಆಮ್ಲೀಯ ದ್ರಾವಣಗಳಲ್ಲಿ (ಹೈಡ್ರೋಕ್ಲೋರಿಕ್ ಆಮ್ಲ, ಸಲ್ಫ್ಯೂರಿಕ್ ಆಮ್ಲ, ಆಕ್ಸಾಲಿಕ್ ಆಮ್ಲ, ಇತ್ಯಾದಿ) ಕರಗುವ ಪದಾರ್ಥಗಳಾಗಿ ಪರಿವರ್ತಿಸುವುದು ಆಸಿಡ್ ಲೀಚಿಂಗ್ ವಿಧಾನವಾಗಿದೆ, ಹೀಗಾಗಿ ಕಾಯೋಲಿನ್ನಿಂದ ಪ್ರತ್ಯೇಕತೆಯನ್ನು ಅರಿತುಕೊಳ್ಳುತ್ತದೆ. ಇತರ ಸಾವಯವ ಆಮ್ಲಗಳೊಂದಿಗೆ ಹೋಲಿಸಿದರೆ, ಆಕ್ಸಾಲಿಕ್ ಆಮ್ಲವು ಅದರ ಆಮ್ಲ ಶಕ್ತಿ, ಉತ್ತಮ ಸಂಕೀರ್ಣ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಹೆಚ್ಚಿನ ಕಡಿಮೆಗೊಳಿಸುವ ಸಾಮರ್ಥ್ಯದ ಕಾರಣದಿಂದಾಗಿ ಅತ್ಯಂತ ಭರವಸೆಯೆಂದು ಪರಿಗಣಿಸಲಾಗಿದೆ. ಆಕ್ಸಾಲಿಕ್ ಆಮ್ಲದೊಂದಿಗೆ, ಕರಗಿದ ಕಬ್ಬಿಣವನ್ನು ಫೆರಸ್ ಆಕ್ಸಲೇಟ್ ರೂಪದಲ್ಲಿ ಲೀಚಿಂಗ್ ದ್ರಾವಣದಿಂದ ಅವಕ್ಷೇಪಿಸಬಹುದು ಮತ್ತು ಕ್ಯಾಲ್ಸಿನೇಷನ್ ಮೂಲಕ ಶುದ್ಧ ಹೆಮಟೈಟ್ ಅನ್ನು ರೂಪಿಸಲು ಮತ್ತಷ್ಟು ಸಂಸ್ಕರಿಸಬಹುದು. ಇತರ ಕೈಗಾರಿಕಾ ಪ್ರಕ್ರಿಯೆಗಳಿಂದ ಆಕ್ಸಾಲಿಕ್ ಆಮ್ಲವನ್ನು ಅಗ್ಗವಾಗಿ ಪಡೆಯಬಹುದು ಮತ್ತು ಸೆರಾಮಿಕ್ ತಯಾರಿಕೆಯ ಫೈರಿಂಗ್ ಹಂತದಲ್ಲಿ, ಸಂಸ್ಕರಿಸಿದ ವಸ್ತುವಿನಲ್ಲಿ ಯಾವುದೇ ಉಳಿದ ಆಕ್ಸಲೇಟ್ ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್ ಆಗಿ ವಿಭಜನೆಯಾಗುತ್ತದೆ. ಆಕ್ಸಲಿಕ್ ಆಮ್ಲದೊಂದಿಗೆ ಕಬ್ಬಿಣದ ಆಕ್ಸೈಡ್ ಅನ್ನು ಕರಗಿಸುವ ಫಲಿತಾಂಶಗಳನ್ನು ಅನೇಕ ಸಂಶೋಧಕರು ಅಧ್ಯಯನ ಮಾಡಿದ್ದಾರೆ.

ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಕ್ಯಾಲ್ಸಿನೇಷನ್ ವಿಧಾನ

ಕ್ಯಾಲ್ಸಿನೇಷನ್ ಎನ್ನುವುದು ವಿಶೇಷ ದರ್ಜೆಯ ಕಾಯೋಲಿನ್ ಉತ್ಪನ್ನಗಳನ್ನು ಉತ್ಪಾದಿಸುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಚಿಕಿತ್ಸೆಯ ತಾಪಮಾನದ ಪ್ರಕಾರ, ಕ್ಯಾಲ್ಸಿನ್ಡ್ ಕಾಯೋಲಿನ್ ಎರಡು ವಿಭಿನ್ನ ಶ್ರೇಣಿಗಳನ್ನು ಉತ್ಪಾದಿಸಲಾಗುತ್ತದೆ. 650-700 ℃ ತಾಪಮಾನದ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಕ್ಯಾಲ್ಸಿನೇಶನ್ ರಚನಾತ್ಮಕ ಹೈಡ್ರಾಕ್ಸಿಲ್ ಗುಂಪನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ, ಮತ್ತು ತಪ್ಪಿಸಿಕೊಳ್ಳುವ ನೀರಿನ ಆವಿಯು ಕಾಯೋಲಿನ್ನ ಸ್ಥಿತಿಸ್ಥಾಪಕತ್ವ ಮತ್ತು ಅಪಾರದರ್ಶಕತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ, ಇದು ಕಾಗದದ ಲೇಪನದ ಅನ್ವಯದ ಆದರ್ಶ ಗುಣಲಕ್ಷಣವಾಗಿದೆ. ಇದರ ಜೊತೆಗೆ, 1000-1050 ℃ ನಲ್ಲಿ ಕಾಯೋಲಿನ್ ಅನ್ನು ಬಿಸಿ ಮಾಡುವ ಮೂಲಕ, ಇದು ಅಬ್ರಡಬಿಲಿಟಿಯನ್ನು ಹೆಚ್ಚಿಸುವುದಲ್ಲದೆ, 92-95% ರಷ್ಟು ಬಿಳುಪು ಪಡೆಯುತ್ತದೆ.

ಕ್ಲೋರಿನೇಶನ್ ಕ್ಯಾಲ್ಸಿನೇಷನ್

ಜೇಡಿಮಣ್ಣಿನ ಖನಿಜಗಳಿಂದ ಕಬ್ಬಿಣ ಮತ್ತು ಟೈಟಾನಿಯಂ ಅನ್ನು ತೆಗೆದುಹಾಕಲಾಯಿತು, ವಿಶೇಷವಾಗಿ ಕ್ಲೋರಿನೀಕರಣದ ಮೂಲಕ ಕಾಯೋಲಿನ್ ಮತ್ತು ಉತ್ತಮ ಫಲಿತಾಂಶಗಳನ್ನು ಪಡೆಯಲಾಯಿತು. ಕ್ಲೋರಿನೀಕರಣ ಮತ್ತು ಕ್ಯಾಲ್ಸಿನೇಶನ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ (700 ℃ - 1000 ℃), ಕಯೋಲಿನೈಟ್ ಮೆಟಾಕಾಯೊಲಿನೈಟ್ ಅನ್ನು ರೂಪಿಸಲು ಡಿಹೈಡ್ರಾಕ್ಸಿಲೇಷನ್ಗೆ ಒಳಗಾಗುತ್ತದೆ ಮತ್ತು ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ, ಸ್ಪಿನೆಲ್ ಮತ್ತು ಮುಲ್ಲೈಟ್ ಹಂತಗಳು ರೂಪುಗೊಳ್ಳುತ್ತವೆ. ಈ ರೂಪಾಂತರಗಳು ಸಿಂಟರಿಂಗ್ ಮೂಲಕ ಕಣಗಳ ಹೈಡ್ರೋಫೋಬಿಸಿಟಿ, ಗಡಸುತನ ಮತ್ತು ಗಾತ್ರವನ್ನು ಹೆಚ್ಚಿಸುತ್ತವೆ. ಈ ರೀತಿಯಲ್ಲಿ ಸಂಸ್ಕರಿಸಿದ ಖನಿಜಗಳನ್ನು ಕಾಗದ, PVC, ರಬ್ಬರ್, ಪ್ಲಾಸ್ಟಿಕ್ಗಳು, ಅಂಟುಗಳು, ಹೊಳಪು ಮತ್ತು ಟೂತ್ಪೇಸ್ಟ್ನಂತಹ ಅನೇಕ ಕೈಗಾರಿಕೆಗಳಲ್ಲಿ ಬಳಸಬಹುದು. ಹೆಚ್ಚಿನ ಹೈಡ್ರೋಫೋಬಿಸಿಟಿ ಈ ಖನಿಜಗಳನ್ನು ಸಾವಯವ ವ್ಯವಸ್ಥೆಗಳೊಂದಿಗೆ ಹೆಚ್ಚು ಹೊಂದಿಕೊಳ್ಳುವಂತೆ ಮಾಡುತ್ತದೆ.

ಸೂಕ್ಷ್ಮ ಜೀವವಿಜ್ಞಾನದ ವಿಧಾನ

ಖನಿಜಗಳ ಸೂಕ್ಷ್ಮಜೀವಿಯ ಶುದ್ಧೀಕರಣ ತಂತ್ರಜ್ಞಾನವು ತುಲನಾತ್ಮಕವಾಗಿ ಹೊಸ ಖನಿಜ ಸಂಸ್ಕರಣೆಯ ವಿಷಯವಾಗಿದೆ, ಇದರಲ್ಲಿ ಸೂಕ್ಷ್ಮಜೀವಿಯ ಲೀಚಿಂಗ್ ತಂತ್ರಜ್ಞಾನ ಮತ್ತು ಸೂಕ್ಷ್ಮಜೀವಿಯ ತೇಲುವಿಕೆ ತಂತ್ರಜ್ಞಾನವೂ ಸೇರಿದೆ. ಖನಿಜಗಳ ಸೂಕ್ಷ್ಮಜೀವಿಯ ಸೋರಿಕೆ ತಂತ್ರಜ್ಞಾನವು ಖನಿಜಗಳ ಸ್ಫಟಿಕ ಜಾಲರಿಯನ್ನು ನಾಶಮಾಡಲು ಮತ್ತು ಉಪಯುಕ್ತ ಘಟಕಗಳನ್ನು ಕರಗಿಸಲು ಸೂಕ್ಷ್ಮಜೀವಿಗಳು ಮತ್ತು ಖನಿಜಗಳ ನಡುವಿನ ಆಳವಾದ ಪರಸ್ಪರ ಕ್ರಿಯೆಯನ್ನು ಬಳಸುವ ಹೊರತೆಗೆಯುವ ತಂತ್ರಜ್ಞಾನವಾಗಿದೆ. ಕಾಯೋಲಿನ್ನಲ್ಲಿರುವ ಆಕ್ಸಿಡೀಕೃತ ಪೈರೈಟ್ ಮತ್ತು ಇತರ ಸಲ್ಫೈಡ್ ಅದಿರುಗಳನ್ನು ಸೂಕ್ಷ್ಮಜೀವಿಯ ಹೊರತೆಗೆಯುವ ತಂತ್ರಜ್ಞಾನದಿಂದ ಶುದ್ಧೀಕರಿಸಬಹುದು. ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಸೂಕ್ಷ್ಮಾಣುಜೀವಿಗಳಲ್ಲಿ ಥಿಯೋಬಾಸಿಲಸ್ ಫೆರೋಆಕ್ಸಿಡಾನ್ಸ್ ಮತ್ತು ಫೆ-ಕಡಿಮೆಗೊಳಿಸುವ ಬ್ಯಾಕ್ಟೀರಿಯಾ ಸೇರಿವೆ. ಸೂಕ್ಷ್ಮ ಜೀವವಿಜ್ಞಾನದ ವಿಧಾನವು ಕಡಿಮೆ ವೆಚ್ಚ ಮತ್ತು ಕಡಿಮೆ ಪರಿಸರ ಮಾಲಿನ್ಯವನ್ನು ಹೊಂದಿದೆ, ಇದು ಕಾಯೋಲಿನ್ನ ಭೌತಿಕ ಮತ್ತು ರಾಸಾಯನಿಕ ಗುಣಲಕ್ಷಣಗಳ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವುದಿಲ್ಲ. ಇದು ಕಾಯೋಲಿನ್ ಖನಿಜಗಳ ಅಭಿವೃದ್ಧಿ ನಿರೀಕ್ಷೆಗಳೊಂದಿಗೆ ಹೊಸ ಶುದ್ಧೀಕರಣ ಮತ್ತು ಬಿಳಿಮಾಡುವ ವಿಧಾನವಾಗಿದೆ.

ಸಾರಾಂಶ

ಕಾಯೋಲಿನ್ನ ಕಬ್ಬಿಣದ ತೆಗೆಯುವಿಕೆ ಮತ್ತು ಬಿಳಿಮಾಡುವ ಚಿಕಿತ್ಸೆಯು ವಿಭಿನ್ನ ಬಣ್ಣದ ಕಾರಣಗಳು ಮತ್ತು ವಿಭಿನ್ನ ಅಪ್ಲಿಕೇಶನ್ ಉದ್ದೇಶಗಳ ಪ್ರಕಾರ ಉತ್ತಮ ವಿಧಾನವನ್ನು ಆಯ್ಕೆ ಮಾಡಬೇಕಾಗುತ್ತದೆ, ಕಾಯೋಲಿನ್ ಖನಿಜಗಳ ಸಮಗ್ರ ಬಿಳುಪು ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಬಳಕೆಯ ಮೌಲ್ಯ ಮತ್ತು ಆರ್ಥಿಕ ಮೌಲ್ಯವನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಭವಿಷ್ಯದ ಅಭಿವೃದ್ಧಿ ಪ್ರವೃತ್ತಿಯು ರಾಸಾಯನಿಕ ವಿಧಾನ, ಭೌತಿಕ ವಿಧಾನ ಮತ್ತು ಸೂಕ್ಷ್ಮ ಜೀವವಿಜ್ಞಾನದ ವಿಧಾನದ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಸಾವಯವವಾಗಿ ಸಂಯೋಜಿಸಬೇಕು, ಇದರಿಂದಾಗಿ ಅವುಗಳ ಅನುಕೂಲಗಳಿಗೆ ಸಂಪೂರ್ಣ ಆಟವಾಡಿ ಮತ್ತು ಅವುಗಳ ಅನಾನುಕೂಲಗಳು ಮತ್ತು ನ್ಯೂನತೆಗಳನ್ನು ನಿಗ್ರಹಿಸಿ, ಉತ್ತಮ ಬಿಳಿಮಾಡುವ ಪರಿಣಾಮವನ್ನು ಸಾಧಿಸಬಹುದು. ಅದೇ ಸಮಯದಲ್ಲಿ, ವಿವಿಧ ಅಶುದ್ಧತೆ ತೆಗೆಯುವ ವಿಧಾನಗಳ ಹೊಸ ಕಾರ್ಯವಿಧಾನವನ್ನು ಮತ್ತಷ್ಟು ಅಧ್ಯಯನ ಮಾಡುವುದು ಮತ್ತು ಕಬ್ಬಿಣದ ತೆಗೆಯುವಿಕೆ ಮತ್ತು ಬಿಳಿಮಾಡುವಿಕೆಯನ್ನು ಹಸಿರು, ಪರಿಣಾಮಕಾರಿ ಮತ್ತು ಕಡಿಮೆ ಇಂಗಾಲದ ದಿಕ್ಕಿನಲ್ಲಿ ಅಭಿವೃದ್ಧಿಪಡಿಸಲು ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸುಧಾರಿಸುವುದು ಸಹ ಅಗತ್ಯವಾಗಿದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಮಾರ್ಚ್-02-2023